できる監督は計画上手。

そつのない計画で円滑に現場を進め安全・品質・工程を十分に満足した上で利益を確保することができます。

そんな監督になるためにはしっかりした根拠を持って検討を進める必要があります。

今回はクレーン計画についてお話したいと思います!

現場で重要なのは●●と■■と★★、そして▲▲だ!!

クレーン計画について本格的にお話する前に一つ考えてもらいたいことがあります。

建設業界に入って間もないころ、私が幾度となく教わったことの一つ。

現場は●●と■■と★★、そして▲▲が重要だ!!

と言われ続けてきました。

よく製造業で言われる4Mに何個か該当します。

少し考えてみてください。

答えは

●●→人 ■■→機械 ★★→材料 と

▲▲→動線です。

『現場で重要なのは人と機械と材料、そして動線だ!!』

人によって重要と考えるものは変わると思いますが、いまだに大事にしている言葉の一つです。

製造業の4MとはMan(人)、Machine(機械)、Material(材料)、Method(方法)ですが

建設現場では動線を大事にする必要があります。

『動線』は道路のことだけを指しているのではなく、

人・機械・材料を現地まで運ぶ全ての動線のことを指します。

工事用道路と同じく、クレーンによりモノを運ぶ。

これは施工上、非常に重要な要素の一つなのです。

クレーン計画の順番

では、クレーン計画について考えていきましょう!

みなさん、協力会社の技能者さんにクレーンを呼んでおいて!

と言われたら無条件で『25tラフタークレーン(以降RCと記載)』を呼んでないですか?

(私は新入社員時代そうでした)

25tRCは汎用性が高いので大概の作業が可能ですが、本当にそれが最も適しているのか?

もしかしたらスペック不足でクレーン災害を引き起こす要因が潜んでいないか?

あるいはもっと小さなクレーンでも作業できて無駄にお金を浪費していないか?

について考える必要があるかもしれません。

クレーン作業の計画は以下の4つのフェーズ(PHASE)で考える必要があります。

PHASE1 玉掛け計画

この順番に『?』を抱いた方もおられるかもしれません。

クレーンありきで計画をするとそのクレーンが「OKなのかNGなのか」しかわからないので、

順番としてPHASE1は玉掛け計画が良いと思っています。

STEP1 揚重物の重量把握

まず、非常に重要な揚重物の重量を把握です。

これがブレると全ての計画がうまくいかないので正確に知っておきましょう!

玉掛けの資格を保有されている方は、材質ごとの比重を勉強されたと思います。

これは揚重物のおおよその重量を知るためです。

例えば、

1m×1m×10mmの鉄板だとしたら0.01m3×7.87t/m3=0.0787ton=78.7kg

コンクリート0.5m3でしたら0.5m3×2.35t/m3=1.175ton

土砂2m3でしたら2.0m3×1.8t/m3=3.6ton

になります。

このような無形の資材(量や形をある程度任意に決めれるもの)ですと

最悪、量を少なくして揚重回数を増やせば作業できますが

有形の資材(量や形を任意に決めれられないもの)であればそうはいきません。

例えば、

0.1m3級バックホウ(SK35SR)の場合 3.61ton

あります。

もしくは工場製作品を所定の場所に揚重するなら正確な値を知っておく必要があります。

機械を解体して揚重する方法もありますが、余計に手間をかけるのはできるだけ避けたいところですよね。

先述のバックホウを見た目で「1.5tonくらいかなぁ」なんて言ってると、

とてもではないですが正確なクレーン計画はできません。

揚重物の重量把握は曖昧さ・あやふやさを持ってはいけないSTEPなのです。

STEP2 玉掛け治具・工具選定

皆さんがパっと思いつく玉掛け工具と言えば

「玉掛けワイヤー」「ナイロンスリング」などがあると思います。

その玉掛け工具でも何百トンもの対象物を吊る時はとても太く強度のある工具を使用する必要があります。

また揚重物を水平に、もしくは角度を付けて揚重する必要がある場合や、

非常に長いものを揚重する場合などには、玉掛け治具を用いることがあります。

後ほど施工計画の場面でどのように現地へ揚重するか?を考えるシーンがありますので、

できれば、決められた玉掛け方法があるのであればこのタイミングで知っておくのが良いでしょう。

この画像のようにワイヤーで吊ると商品を壊してしまう可能性がある時にはナイロンスリングを用いたりします。

しかしナイロンスリングは対象物の角が尖っている場合、

そこでこすれて切れてしまう可能性があるので注意が必要です。

このように一つ揚重作業をするにしても適切な玉掛け工具を選定する必要があります。

玉掛けワイヤー・スリングは吊角度が60°を超えると揚重物に負担がかかるだけではなく、

工具自体に不要なテンションがかかるので角度を浅くする必要があります。

しかしそうなると揚重物から余分に上部方向に吊り点がくるので…(詳しくは別で詳しく説明します)

玉掛け治具・工具の選定は非常に難しいのです。

STEP3 治具・工具の重量

STEP2で決めた玉掛け治具・工具の重要を把握しておきます。

軽いものであれば無視しても良いかもしれませんが、

重量物を吊る際には決して無視できない重量のものもあると思いますので、知っておく必要があります。

特に吊天秤(トラバーサー)等を用いる場合にはそれ自体が、

対象の揚重物よりも重い…なんてこともあるので正確な値を知っておく方が良いです。

アールアイ様HPより画像頂戴しました。https://r-i.jp/products/bb/

STEP4 合計重量

STEP1~3で把握した揚重物および玉掛け治具・工具の全体重量を把握しておきます。

クレーン自体の作業計画にはこの合計値が必要になります。

例) 揚重物 2t 玉掛けワイヤー0.2t 治具0.2t シャックル0.1tの場合は

合計 2.5tとして検討します。

PHASE2 揚重計画

揚重物自体の重量を把握することができれば、次に揚重物をどのように所定の場所まで運ぶかを考えます。

STEP1 重量に安全率を掛ける

安全率とは、実際にかかる応力(今回でいう揚重物の重量)にある程度の余裕を持たせる考え方で、

正確な値を知ることが難しい時にはより裕度(安全率)を持ち、

正確性が高い場合にはそれほど裕度を見なくても(安全率を低くしても)良いと思います。

安全を見すぎるとクレーン自体のスペックが大きくなりますので、

揚重物の重量がカタログ等で明確に示されている場合や、

事前に重量を計測できている場合には安全率はほぼ0でも良いでしょう。

特に何百トンもの重量物に安全率を掛けるとその安全率のせいで、

クレーンスペックが2段階・3段階と上がってしまうので、正確な計画を行う時と区別してあげるのが良いです。

例)100tの揚重物を吊るのに200tオールテレーンクレーンを用意していたが

安全率1.2として120tの揚重物と考えたら300tオールテレーンが必要になる…

みたいなことです。

しかし先述した無形資材などは時と場合により重量が変わるので

そういった場合には大きな安全率を掛けておく必要があります。

多くの施工会社ではここに25%程度の割り増しを掛けることが多いです。

予定で1トンの物を揚重するのであれば、

クレーン計画時には1.25トンとして検討する。という具合です。

(クレーンスペック×80%とみる場合と同じですね。クレーンスペック÷0.8=揚重物×1.25)

実際に、クレーン作業時には何かに引っかかたり、風にあおられたり、

作業機械であれば入っていると思わなかった燃料が入っていたり…

など思いがけない追加重量要素がありますので安全率を見込んでおくのは非常に重要です!

STEP2 クレーン据付位置検討

揚重先(目的地)に対して、

クレーンを据え付けることができる最も近い位置を検討します。

その検討には

・クレーンが進入できるか?

・十分なヤードがあるか?

・地盤は問題ないか?

・地下埋設物等がないか?

などを複合的に考えて、最も良い場所を選定します。

埋設物はクレーンの接地圧に耐えきれない可能性が高く、

クレーンが接地した途端、破損→転倒に繋がる可能性があるのです。

STEP3 作業半径の決定

クレーンの据付位置が決定したら、目的地までの距離が決定するので作業半径が決まります。

重量および作業半径が決まればクレーンスペックを決定することができます。

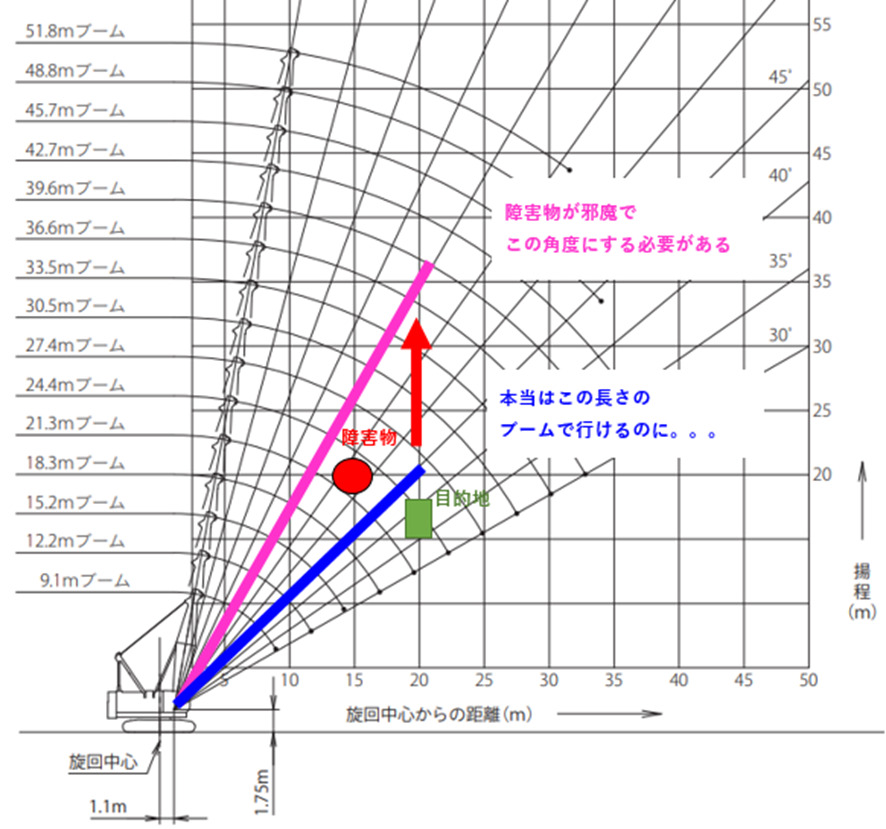

STEP4 障害物の確認

クレーン据付位置から目的地までの間に、障害物がないかを確認します。

例えば、電線があってそれを上越しする必要がある場合には、

ない場合に比べて長いブームの機械を選定する必要があります。

もしくは旋回方向や方法が制限されることにより特殊な機械を使う必要があるかもしれません。

あるいは目的地の上に障害物があって、注意が必要な場合もあります。

(いわゆる空頭制限下での作業です)

PHASE3 機種選定

やっと機種の選定に入ります。

前提条件をしっかり整理できていないと、

注文したクレーンが全く役立たずになるかもしれませんので、

ここまでのフェーズは非常に重要なのです。

(役立たずなのはクレーンじゃなくてワタシ?!ってことにならないようにね!)

STEP1 使用期間の確認

ここでクレーンの種類を知っておきましょう!

クレーンには様々な種類がありますが建設関係で使用するのは大きく

・移動式クレーン

・定置式クレーン

に分類できます。(厳密には7種類と言われています)

詳しくはコチラ:一般社団法人 日本クレーン協会

http://www.cranenet.or.jp/tisiki/crane.html

文字の通り、違いはクレーン自体が動けるか動けないか?

ですが、正確にはクレーン旋回芯(作業半径の中心)が動くかどうか?の違いがあります。

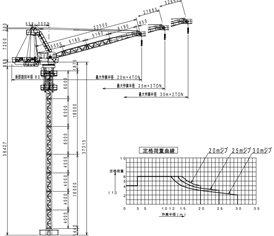

定置式クレーンはタワークレーン(フロアークライミングとマストクライミング)

移動式クレーンはラフタークレーン・クローラークレーン・トラッククレーン等があります。

またクレーン自体には組立を要するものと必要のないものがあり

例えば同じ50t級と言われるクレーンでも

ラフタークレーンは組立不要ですがクローラークレーンは組立が必要になります。

ここで、重要になるのが使用期間です。

クレーンの能力から、そのクレーン以外では仕事ができない。というシーンもあれば

ある程度、作業性に自由度がありどのようなクレーンでも作業可能、

という場合には費用が安いものを使用することになります。

そこでクレーンの使用期間によって、その費用が変わってきます。

簡単に比較しますと

なので、

1日だけだと

50tRC 90,000円 vs 50tCC 1,050,000円 で50tRCの方が安いですが

25日で

50tRC 2,250,000円 vs 50tCC 2,250,000円 で並びます。

そして26日目で

50tRC 2,340,000円 vs 50tCC 2,300,000円 で50tCCの方が安くなります

よって、使用期間によって選定するクレーンが変わるのです。

STEP2 使用箇所特性を踏まえた揚重方法検討

ここで、PHASE2-STEP2にも関与するのですが、

建築現場や鉄道の連続立体交差工事などで、

クレーンを据えることができないほどヤードが確保できない場所がある場合には、

どれだけ高くても定置式クレーンのタワークレーンを使用する必要がありますし

ラフタークレーンにはブームの長さ限界がありますから、

揚程(揚重可能な高さ)が必要な時には値段が高くてもクローラークレーンを選定する必要がある時もあります。

しかし、それらの条件が特に必要のない時もありますから、

その場合にはSTEP1で検討した費用比較に基づいて使用機械を選定します。

総合的に判断したクレーンで現地の特性を踏まえて揚重方法の検討を行います。

STEP3 施工可否判断

クレーン据付位置から、目的地まで、

周辺の障害物などを十分考慮した上で施工が可能かどうかを判断します。

クレーンの施工可否判断においては、

『ありえない動きをさせない』ことを意識しながら、

『特性』を知っておくことも重要です。

『クレーンでありえない動きをさせない』とは

・ラフタークレーンなのに揚重中に機械が移動したり

・旋回中にブーム角度が90°を超えていたり。。。

(ないと思いますが、揚重開始位置・終了位置の2点しか考えないとそういった事象も発生するので

揚重途中(旋回中)の動作までイメージする必要があります)

『クレーンの特性』とは

・ラフタークレーンでは重量物を吊っているときにブーム伸縮をすると能力が落ちたり

・重量級のラフタークレーンでは前方吊りが強かったり

・アウトリガの中間張り出しをすると定格総荷重が小さくなったりします。

また、揚重開始位置から目的地までの間に、

それ以上の作業半径を確保しないといけない場所がある場合、

そのポイントをクレーン計画の決定点にする必要がありますから、注意が必要です。

上記を踏まえて施工可否判断を行います。

クレーン作業計画の方法

クレーン機種ごとにメーカーが発行しているカタログ・スペック表がありますので、

計画にはそれを用います。実際にどのようにして施工可否判断を行うのか考えてみましょう!

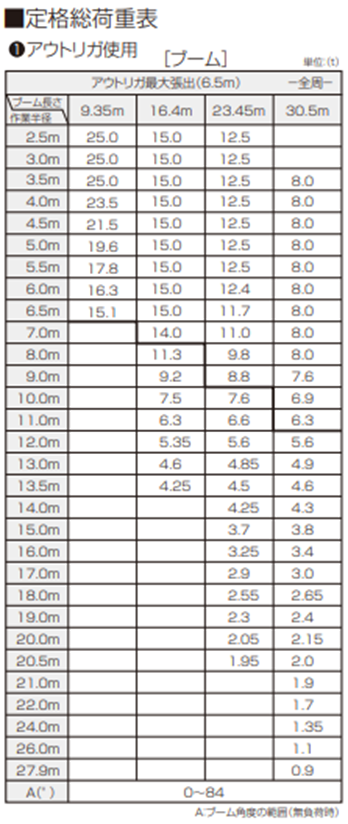

例にタダノ・25tRCの定格総荷重表を示します。

揚重物(吊り治具込み)3.0ton 作業半径13mの時

ブーム長さ16.4mで4.6t 23.45mで4.85t 30.5mで4.9tとあります。

この場合上空制限が無ければ

30.5mまでブームを伸ばす時が最大能力を発揮できることになります。

4.9tに安全率1.25(×0.8)すると3.92tとなり、揚重物3.0tは吊れることになります。

よってクレーン作業OKです。

しかし

揚重物(吊り治具込み)3.0ton 作業半径16mの時

ブーム長さ23.45mで3.25t 30.5mで3.4tとありますので30.5mで作業をします。

3.4×0.8 = 2.72tとなり、安全率を考慮するとNG、考慮しなければOKです。

揚重物によって誤差がありそうであればこの機種ではNGにしておく方が安全でしょう。

(会社によっては80%以上は即NGと判断することも多いので基本はNGとしましょう)

このように作業の可否を判断します。

ここで作業できない!となれば、他の機械・作業方法を考える必要があります。

もしかしたら玉掛け治具のせいでうまく揚重することができないのかもしれませんし、

クレーン自体のスペックが足りていなかったり、クレーンを据える場所が足りないのかもしれません。

NGとなる場面までもう一度検討を振り返り、やり直す必要があります。

ステップ図でいうと★の部分まで戻る必要がある時もあります。

STEP4 最適機種判断

STEP1~STEP3を行うことで、どのようなクレーンを使えば最も安く、安全に作業できるかを考えてきました。

この機種で実際に作業する際の検討について考えていきましょう!!

PHASE4 現場作業

現場作業をする時、さらにその計画をする時に最も重要なのは、

・自分で想像・理解できないことは現場でもできない

・実際に作業するステップで詳細に計画をする

ことで現場でのミスマッチ・手戻りを防止することができます。

クレーン作業は図面上・現地、それぞれで十分に計画して行う必要があります。

STEP1 クレーン入場(組立)

ラフタークレーンは公道が走れるので、

作業する日にお願いしておけば現地に現れて、

作業をしてその日の内に帰ってもらえるという優れものです。

しかしクローラークレーンやタワークレーン等、

現場で組立が必要なクレーンもたくさんありますからそれぞれに合わせて考えることがあります。

まず組立が必要かそうでないか関わらず、

クレーンの据付位置まで到着できる車の動線を確保する必要があります。

時に、クレーンでクレーンを吊ってその場に持っていく・・・

なんて離れ技もありますが滅多にありませんので自走して到着できるように整備しておきましょう!

組立が必要な場合には、

大抵、組立の『相判クレーン』が必要になってきます。

時に自分で自分を組み立てるという優れものがありますが、

クレーンを組み立てるためのクレーンが必要になります。

その際にも事前の重量確認などのPHASE1からスタートして検討が必要です!

クレーンの組立にはブームを倒した1台のクレーンと作業するクレーン、

そして部材を運ぶ運搬車がいるので、何十メートル×何十メートルの大きな面積が必要になります。

狭い場所で組立を行うと事故の元になりますので、十分なヤードを確保しましょうね。

KOBELCOさんHPより写真頂戴しました(SL16000J-H)

かなりダイナミックな組立が必要な機械です

https://www.kobelcocm-global.com/jp/pickup/CRANEs/vol03/recommend.html

クレーンの組立が必要な理由は??

クレーンは重量物を吊るために自分自身が重くなる必要があります。当然、自分より重いものって運べませんもんね。つまり吊るものが100tなら自分は100t以上の重量が必要なのです。しかし、そんなに重くて大きなものは公道を走れませんから、クレーンを解体した状態で運んで、現地で組み立てるのです。クレーンの機種によってはどこまで解体しないといけないかが違うので、現地で使用するクレーンの仕様を予め詳しく知っておく方が良いです。例えば、同じサイズのクレーンでも1日で組み立て終わるものと、何日もかかるものであれば短い方が工程的にいいですよね。そして仮にそのクレーンの値段が高くても1日で終わる方が半分の値段のクレーンが5日かけて組み立てるより安くなるかもしれません。意外に組立って頭を使わないといけないところです!

ワンポイント

クレーン機種には数字が含まれていることが多いと思います。例えばタダノ25tRCは[GR-250N]と名がついています。大抵の場合この数字はスペックを示していて、250→25t吊ってことになります。KOBELCOさんのSL16000J-Hは0を1つ取って1600t吊です。町中にいるクレーンの横を見てみると数字が書いているので見てみるとそのクレーンのスペックがわかりますよ!

STEP2 材料搬入

クレーン同様、材料を運搬する車の動線を確保しておく必要があります。

少なくても予め計画しておいた揚重可能な作業半径内まで導く必要があります。

大抵の場合には、トラックで資材を運んでくることになると思いますが、

作業にあたってはトラック荷台への昇降設備を整えるなど、安全上の対策も必要です。

ここで、材料搬入時の『テクニック』を紹介します。

①積み方を指示しておく

資材は『車上渡し』といういわゆる、

荷台の上に載っている状態で引き渡しという契約が一般的です。

材料が複数個ある場合、材料メーカー側からすると、

積みやすいように積んでいるし、

あるいは何も考えずに製品が揃った・完成した順に載せているかもしれません。

しかし現場では使う順番があることが多いでしょう。

最初に欲しいものがトラックの一番下にある場合、

全部荷下ろししてから初めて作業に取り掛かれるってこともありますので、

予め載せ方を指示(お願い)しておくことは、現場施工の円滑性に繋がりますので重要です。

②積み方を聞いておく

今回はクレーン作業を想定していますが、

こちらでは資材を、フォークリフトを用いて下すこともあるかもしれません。

その場合にはフォークリフトの爪が入るように資材を積んでもらう必要がありますよね。

しかしそれ以上に気を付ける必要があるのが、

積込場所でフォークリフトを使用して積んでいる場合です。

フォークリフトで積むと一つ一つの資材の隙間が無くなったり、

パレットに載って来たりします。

トラックから玉掛けをして下す場合には、

隙間がないと玉掛けワイヤーが通らなかったり、

パレットがあるせいで玉掛け方法を変えないといけなかったりすることもあります。

ですから積み方を聞いておき、

荷下ろしはクレーンでするからクレーンで荷下ろしできる形で積載してもらうように

お願いしておくことも重要です。

③さらなる工夫

資材メーカーと現場を何往復もするようなときに有効な手として、

積み込み時に使った玉掛け治具を、

そのままつけておいてもらうというのも非常に有効です。

どうせ、積込時に使ったものなのだから荷下ろしに使うのもいいですよね!

何往復もするような場合には現場側からメーカー側にこのワイヤーで玉掛けしておいてください!

ってお願いすれば済むので、現場の玉掛け作業を低減できて非常に有効です!

STEP3 人員配置・役割分担

揚重作業をする上では少なくても

・クレーン運転手

・玉掛け者

・玉外し者

の3名に加え、

・合図者

・作業指揮者(クレーン組立解体では必須)

などのメンバーが必要になります。

さらに、揚重作業をする前には、

関係者以外が立ち入らないように立入禁止の措置をしたり、周辺の作業との調整をしたり、

あらゆる調整が必要になりますから、

具体的に誰が・何を・どこで・いつ・どのようにやるのか決めておきましょう。

これをあやふやにしてしまうと不要に人が集まったり、

人が足りなかったりしますので、明確に決める必要があります。

STEP4 クレーン作業

事前確認

いざクレーン作業を行う前に、

計画したクレーン作業の内容・方法や役割分担をクレーン運転手と作業者全員が

同一の認識を持つように作業前の手順確認を行います。

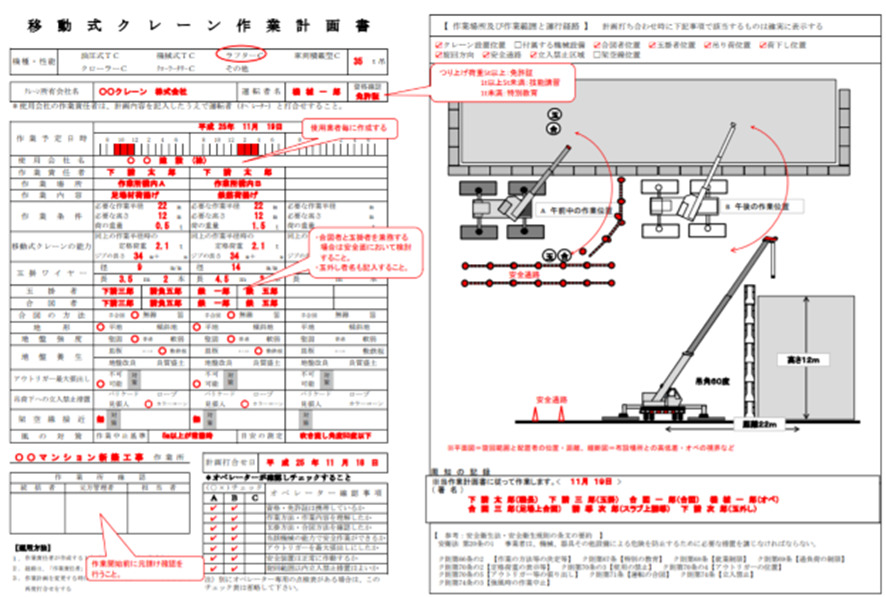

その際には、クレーン作業指示書というものを用いて確認します。

ここには

・クレーンの作業方法(図面)

・安全措置の内容

・クレーンスペックと揚重物の重量確認

・役割分担

・作業前のチェックリスト 等を示しておきます。

さらに作業前には現地で実物を見て計画通りに作業ができるかを確認します。

揚重作業は一度吊上げると吊り荷の落下が考えられますので、

揚重前に色々なチェックをしておく必要があります。

「こちら側を旋回するよ!」とか

「ここに電線があるから気を付けて」とか

現地ならではの確認を確実に行ってください。

作業中の確認

クレーン作業は非常に災害発生確率の高い作業ですが、

ほとんどの災害の型は『吊り荷の落下』もしくは『はさまれ』になります。

要は揚重物が落ちてきて怪我をするか、揚重物と何かにはさまれて怪我をするか、

のいずれかです。

そこで、クレーン作業における最も効果的な安全対策は『吊り荷の下に入らない』になります。

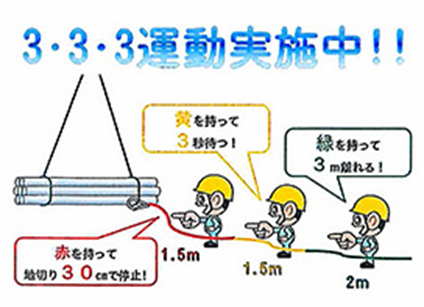

その対策を講じるために多くのゼネコンで行われている合言葉が

『3・3・3運動』です。

『吊り荷から3m離れる』

『地切り30cmで停止!』

『吊り荷の安定を3秒待って確認する』

の3を3つ取っているのです。

これを行えば、吊り荷が落下しても自分に当たることはありませんし、

何かにはさまれることもありません。確実に3・3・3運動をすることでクレーン災害のほとんどがなくせます。

3・3・3運動には3色の介錯ロープを使用することが有効です。

赤や黄色ではなく緑色の部分を持てば3m以上離れていることがわかるってことです!

もう1点、発生しやすいクレーン災害はクレーンの転倒災害です。

クレーンの転倒は、大きく分けて2種類あって、

1つはスペックオーバー作業をしたことによるもの、

もう1つは地盤が軟弱であり地耐力が確保できていない場合によるもの、です。

それらは手順通りに行うこと、

またクレーンの接地場所には敷鉄板を設置する等、

接地圧を確保してあげる必要があります。

よく「少しの荷重オーバーだからいいだろう」とか

「スペック的に余裕があるから少しくらい足元が弱くてもいいだろう」とか

甘えがちですが、クレーンの転倒はある時、突然発生するもので、

ちょっとだけ傾いたとか少し当たったとかではなく、

倒れる時はいい気に倒れますし、被害は非常に大きなものになります。

ですから少しだけとか、甘い気持ちを持っていると大変なことになることを把握しておいてください。

STEP5 クレーン退場(解体)

クレーンの入場と同じく退場にも動線が必要です。

資材を搬入するだけして、クレーンの前に並べた結果、出れなくなった・・・

なんてことがないように(本当によくある話)計画的に資材を搬入しましょう。

また解体作業が必要なクレーンは、

組立同様にトラックで資材を搬出していく必要がありますが、

解体時は、事故が多いと言われています。十分に気を付けながら行う必要があります。

なぜ解体時は事故が多いのか?

これはクレーンに限らずの話ですが、組立というのは、0の状態(不安定な状態)から一つ一つ組み立てていき100の状態(安定な状態)に持っていきます。つまり不安定な状態がスタートなので、確認行為をしなければ次のステップに進めないし、上に昇ろうと思った時も安定しているかどうかを注意深く確認するはずです。しかし解体作業は100の状態(安定な状態)から徐々に解体していくのであるとき急に不安定な状態になります。そのタイミングで解体してはいけないものを解体してしまい、人が落下してしまう。。なんてこともあり得ます。解体作業は『早い』というイメージがあるかもしれませんが、『難しい』『危険だ』というイメージも併せ持っていただきたいと思います。

全てのクレーン作業が終われば、作業は終了です。

クレーンのタイヤに泥がついていないか?確認して場外に搬出しましょう。

作業が円滑に・安全に行えていればあなたの計画力が素晴らしかった!ということです。

逆に思った通りにいかなかった、あるいはもっとこうすれば良かった。

という発見が見つかればそれは、次に活かせるチャンスですので忘れずに覚えておきましょう。

まとめ

クレーンは非常に便利で、現場になくてはならないものです。

しかし便利である一方、危険性を多く含む作業でもあります。

計画が疎かになればその分、即座に危険に近づきますのでクレーン計画で手を抜いてはいけないのです。

確かに、何も考えず大きいクレーンを呼んだり

、毎日出入りができるラフタークレーンを呼んだりすれば現場運営は楽かもしれません。

しかしコストや、真の安全性は確保できていないかもしれません。

クレーンサイズが一つ小さくできれば数万円の価値があります。

安全・コスト・工程などトータルバランスを確保しつつ最善の作業を進めていきましょう!

長くなりますが、クレーン計画のバイブルになれば光栄です!

コメント